Audyty

Audyt energetyczny ATLAS COCPO iiTrak

W szerokiej gamie usług oferujemy Państwu możliwość wykonania pomiaru całkowitego obciążenia sieci sprężonego powietrza. Pomiarów tych dokonujemy bez konieczności zatrzymania produkcji. Podczas audytu sprawdzany jest:

- stan szczelności instalacji,

- poziom rezerwy sprężonego powietrza,

- stopień obciążenia sprężarek.

Dzięki zarejestrowanym wartościom pomiarów staramy się zapewnić klientom najbardziej optymalny dobór urządzeń, który pozwala wyeliminować straty sprężonego powietrza oraz oszczędzać energię elektryczną.

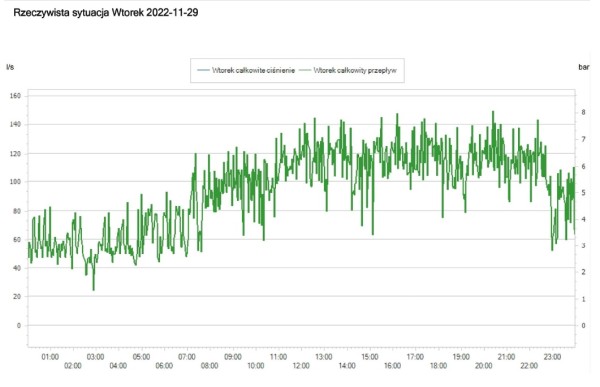

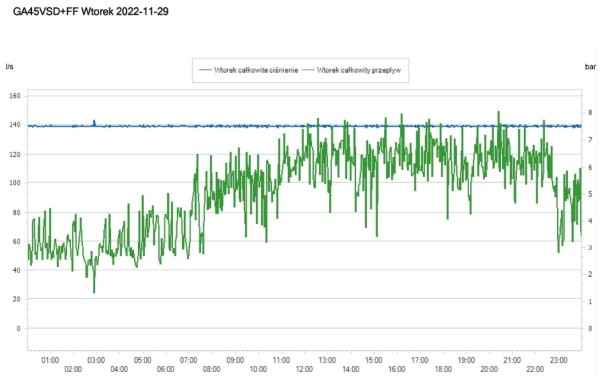

Zastosowanie narzędzia iiTrak umożliwia określenie profilu obciążenia sieci sprężonego powietrza. Jest to pomiar bezinwazyjny - nie ma potrzeby wpinania się w sieć, wykonywania króćców przyłączeniowych, itp. Najczęściej pomiar trwa około 7 dni i jest rejestrowany na karcie pamięci, a następie analizowany w programie, który został stworzony do analizy pracy sprężarek i wytwarzania sprężonego powietrza.

Pętlę indukcyjną zakładamy na jednym przewodzie fazowym zasilającym silnik elektryczny sprężarki. Urządzenie pomiarowe zostawiamy w sprężarce na kilka dni (np. tydzień). W tym czasie dane zapisywane są na karcie pamięci z interwalem czasowymi 1 s.

Wykorzystując specjalistyczne oprogramowanie oraz bazując na danych zapisanych w data logger oraz danych odczytanych z karty danych sprężarki (moc na dociążeniu, odciążeniu, wydatek, ciśnienia dociąż/odciąż, częstotliwość załączeń i jeszcze kilka innych) jesteśmy w stanie dokładnie oszacować zużycie powietrza w instalacji sprężonego powietrza.

Po tygodniu wyłączamy urządzenie i przystępujemy do analizy zgromadzonych danych.

W rezultacie, po przeanalizowaniu profilu klienta oraz oszczędności energetycznych, jakie może uzyskać po zastosowaniu bardziej efektywnych rozwiązań (sprężarek zmienoobrotowych) powstaje raport końcowy.

Raport z pomiarów jest podstawą do dalszej dyskusji na temat oszczędności energetycznych w Państwa przedsiębiorstwie wykorzystujący sprężone powietrze.

Założenia:

- Pomiar zużycia sprężonego powietrza sprężarki śrubowej stało obrotowej.

- Przeprowadzenie audytu energetycznego, który obejmuje wykorzystanie rejestratora danych ATLAS COPCO iiTrak.

- Zaprezentowanie, w postaci kompletnego raportu, symulacji zużycia sprężonego powietrza w Państwa przedsiębiorstwie. Dzięki uzyskanym rezultatom będziemy mogli stwierdzić, które obszary wymagają udoskonaleń oraz pełnej optymalizacji.

- Oszacowanie na minimalnym poziomie aktualnych kosztów operacyjnych Państwa systemu.

- Analiza i ekstrapolacja wyników pomiarów.

- Ustalenie wartości potencjalnych oszczędności bazując na Państwa obecnych wymaganiach dotyczących przepływu powietrza.

Ultradźwiękowe wykrywanie nieszczelności

Oszczędzaj pieniądze dzięki wykrywaniu wycieków sprężonego powietrza. Wycieki powietrza to niewielkie problemy, które często pozostają nierozwiązane przez lata, jeśli nie na zawsze. W ten sposób każdego dnia są marnowane znaczne ilości sprężonego powietrza, co przekłada się na ogromne koszty energii.

Nieszczelności w instalacji sprężonego powietrza mogą powodować wzrost zużycia energii nawet o 20%. To ogromne marnotrawstwo i niepotrzebne koszty.

Oferowane przez Kompresor Service Sp. J. usługi zapewniają niezawodne ultradźwiękowe wykrywanie nieszczelności.

Klient otrzymuje także szczegółowy raport, który pozwala oszacować oszczędności.

Brak przestojów instalacji sprężonego powietrza. Gdy nieszczelności zostaną już wykryte, następnym krokiem jest ich usunięcie. Zwykle oznacza to konieczność rozhermetyzowania sieci powietrza i wykonania prac naprawczych poza godzinami pracy — lub nawet po uprzednim wstrzymaniu produkcji. Dzięki opracowanemu przez ATLAS COPCO rozwiązaniu nieszczelności są usuwane, gdy sieć dystrybucji powietrza jest pod ciśnieniem, bez konieczności demontażu rur czy złączek. Instalacja sprężonego powietrza może pozostać pod pełnym ciśnieniem, co pozwala zaoszczędzić czas i pieniądze.

Szybka naprawa. Eliminacja wycieków bez potrzeby demontażu sieci rozdziału powietrza oznacza znaczne oszczędności czasu i umożliwia zaplanowanie naprawy wycieków w godzinach produkcji.

Redukcja kosztów. Nie pozwól, aby pieniądze ulatywały w powietrze w wyniku wycieków powietrza i wyeliminuj konieczność ponownego naprawiania tych samych wycieków w ciągu kilku lat.

Nasza najnowocześniejsza kamera akustyczna wykrywa o 40% więcej wycieków i z dwukrotnie większą prędkością niż tradycyjne narzędzia. Raport dotyczący wycieków powietrza zawiera potencjalne oszczędności i listę priorytetową napraw.

Pomiar punktu rosy w sprężonym powietrzu

Punkt rosy określa temperaturę, przy której para wodna w powietrzu zaczyna kondensować się w postaci rosy. Pomiar punktu rosy pozwala na monitorowanie zawartości wody w postaci pary, co jest kluczowe w wielu procesach produkcyjnych, zwłaszcza gdy chodzi o jakość i bezpieczeństwo.

Pomiar punktu rosy jest oparty na detekcji temperatury, przy której następuje kondensacja pary wodnej. Przetwornik punktu rosy to urządzenie pomiarowe zaprojektowane do precyzyjnego monitorowania tego parametru w większości systemów.

Ciśnieniowy punkt rosy odnosi się do punktu rosy przy określonym ciśnieniu roboczym. W instalacjach sprężonego powietrza, ciśnienie robocze może wpływać na punkt rosy, co ma bezpośredni wpływ na koszty konserwacji i jakość produktu.

Pomiar temperatury punktu rosy w sprężonym powietrzu jest ważny z kilku powodów:

- Zapobieganie uszkodzeniom sprzętu: Skroplona woda może uszkodzić urządzenia i narzędzia pneumatyczne, prowadzić do zablokowania zaworów i powodować korozję w systemie przewodów.

- Zapewnienie jakości produktu: W wielu procesach przemysłowych obecność wody w sprężonym powietrzu może wpłynąć na jakość produktu końcowego.

- Oszczędność energii: Usuwanie wody ze sprężonego powietrza wymaga energii. Dlatego optymalizacja punktu rosy może przynieść oszczędności energetyczne.

- Ochrona przed zamarzaniem: W chłodniejszych warunkach obniżenie punktu rosy poniżej temperatury otoczenia zapobiega zamarzaniu sprężonego powietrza w systemie.

Na szczęście pomiar jakości powietrza stał się o wiele łatwiejszy niż w przeszłości dzięki szerokiej gamie dostępnych narzędzi. Pomiar wilgotności był prawdziwym wyzwaniem przez długi czas, a jeśli używasz bardzo starego osuszacza sprężonego powietrza, istnieje duża szansa, że nie ma on dokładnego czujnika wilgotności.

Bardzo niedrogą opcją jest wskaźnik wilgotności, który można zainstalować w dowolnym miejscu w systemie za osuszaczem powietrza (aż do punktu poboru). Zmiana koloru z niebieskiego na różowy oznacza, że poziom wilgotności wzrasta. Ważne jest, aby pamiętać, że jest to tylko wskazanie, a nie dokładny pomiar.

Na drugim końcu spektrum pod względem kosztów znajduje się technologia schłodzonego lustra, która jest również najdokładniejsza, ale także bardzo wrażliwa. Tutaj do wykrywania kondensacji jest wykorzystywane schłodzone lustro i mechanizm optoelektroniczny.

Urządzenia te są nie tylko drogie, ale także wymagają częstego czyszczenia, wyszkolonego operatora i okresowej kalibracji, aby utrzymać wysoki poziom dokładności. W rezultacie nie są one wykorzystywane do ciągłego pomiaru wilgotności, a także stają się coraz mniej popularną opcją dla celów audytu.